| tecnica |

|

Componenti dei motori

Come ben sappiamo, in commercio, esiste una vasta gamma di motori i quali si differenziano per alcune caratteristiche come ad esempio la cilindrata.

I motori diesel e benzina hanno gli stessi componenti essenziali. La camera di combustione è costituita da un cilindro, solitamente fisso e chiuso a un'estremità, in cui si muove un pistone (o stantuffo) ad accoppiamento preciso. Il moto alterno del pistone determina una variazione di volume della camera, tra la testa del pistone stesso e l'estremità chiusa del cilindro. La faccia esterna del pistone è collegata all'albero a gomiti tramite una biella, che costituisce il meccanismo di trasmissione e di trasformazione del moto alterno in moto rotatorio. Nei motori policilindrici l'albero a gomiti presenta una parte a sbalzo - detta bottone della manovella - per ogni biella, in modo che la potenza dei singoli cilindri venga applicata all'albero a gomiti nel punto più adatto durante la rotazione. Gli alberi a gomiti sono dotati di pesanti volani e contrappesi che, grazie alla loro inerzia, riducono al minimo le irregolarità nel movimento dell'albero.

Il sistema di alimentazione del combustibile è costituito da una pompa del carburante e da un dispositivo per la vaporizzazione o la polverizzazione del carburante liquido che nei motori a carburazione viene detto carburatore. Nella maggior parte dei motori pluricilindrici il carburante vaporizzato viene trasferito ai cilindri attraverso opportuni condotti d'aspirazione, e in molti motori è previsto anche un analogo collettore di scarico per l'eliminazione dei gas prodotti dalla combustione. Il carburante viene iniettato nei singoli cilindri e i gas combusti vengono aspirati attraverso valvole a sollevamento o valvole a fodero ad azionamento meccanico. Le valvole vengono normalmente mantenute chiuse da un sistema di molle elicoidali, e l'apertura viene ottenuta al momento opportuno del ciclo di funzionamento per mezzo di un albero a camme o a eccentrici, collegato tramite ingranaggi all'albero a gomiti. A partire dagli anni Novanta alcuni sistemi di iniezione più sofisticati, adottati anche sui motori diesel, hanno quasi completamente soppiantato questo metodo tradizionale di distribuzione della miscela d'aria e carburante.

In tutti i motori devono essere previsti sistemi di accensione del carburante. Il sistema d'accensione dei motori a benzina comporta una sorgente d'elettricità a bassa tensione e corrente continua, collegata all'avvolgimento primario di un trasformatore detto bobina d'accensione. La corrente viene interrotta diverse volte al secondo da un interruttore automatico (timer) e le pulsazioni prodotte nell'avvolgimento primario inducono una corrente pulsante ad alta tensione nell'avvolgimento secondario. Questa corrente ad alta tensione viene portata alternativamente ai singoli cilindri tramite un commutatore rotante (distributore). Il dispositivo d'accensione vero e proprio è la candela, un conduttore isolato posto sulla parete o nella parte superiore dei cilindri. All'estremità inferiore della candela si trova un leggero traferro tra due fili, nel quale la corrente ad alta tensione innesca un arco che fa scoccare la scintilla, determinando l'accensione della miscela di carburante nel cilindro. Nei motori Diesel, l 'accensione del liquido all'interno della camera di combustione avviene diversamente, cioè non è innescata da una scintilla come avviene per i motori a benzina ma bensì, è ottenuto innalzando la temperatura all'interno del cilindro attraverso la compressione dell'aria. Raggiunta una opportuna temperatura, l'iniettore, non fa altro che inserire il combustibile polverizzato ( nafta ) all'interno del cilindro innescando così la combustione. Per via del calore prodotto durante il processo di combustione, tutti i motori devono essere dotati di un sistema di raffreddamento. Tale sistema può essere di diversi tipi e a seconda delle caratteristiche del motore e del suo impiego può essere o ad aria o a liquido.

Dopo aver brevemente parlato della generale conformazione di un motore a scoppio, andremo ad analizzare più in dettaglio le sue parti spiegando la loro funzione e principio di funzionamento.

Organi di alimentazione

E' logico che per fare funzionare un motore occorra un sistema di alimentazione. Per i motori benzina si distinguono due tipi di alimentazioni:

![]() A carburatore ormai in

disuso nei motori moderni

A carburatore ormai in

disuso nei motori moderni

![]() Ad iniezione

maggiormente utilizzati sia per motori benzina che Diesel

Ad iniezione

maggiormente utilizzati sia per motori benzina che Diesel

Gli organi di alimentazione provvedono a rifornire il motore del combustibile necessario al suo funzionamento. Nei sistemi a carburatore quindi, si ha una pompa ac (alimentazione carburante) la quale provvede a sua volta ad inviare il carburante al carburatore che provvede a miscelarlo con l'aria nelle opportune dosi in modo da formare la 'miscela'. L'aria utilizzata per fare ciò, proviene da un sistema depurato che utilizza un filtro dell'aria. Nei motori più recenti, il sistema a carburatore è quasi del tutto abbandonato e rimpiazzato dal sistema ad iniezione utilizzato, come detto, sia nei motori a benzina che in quelli diesel. La pompa ac, è sostituita da una pompa di iniezione la quale invia il combustibile, ad elevata pressione, agli iniettori i quali a loro volta provvedono a nebulizzarlo o nei condotti di aspirazione o direttamente nei cilindri.

Con un sistema ad iniezione, controllato nei motori moderni da una centralina, si riesce ad ottenere da parte del motore un rendimento migliore con una diminuzione delle esalazioni di sostanze tossiche

La distribuzione

Con il termine di distribuzione si intende quel complesso di aperture e chiusure dei condotti di alimentazione e di scarico, che consentono, con la loro giusta ritmicità, lo svolgimento delle fasi descritte nel ciclo teorico. Come ben sappiamo il ciclo di funzionamento di un motore a combustione interna si compone delle seguenti fasi:

![]() Aspirazione= Fase durante la quale

viene risucchiata la miscela (arai; benzina) all'internoi dei cilindri, per

effetto del movimento discendente del pistone a tenuta sulle pareti dei

cilindri

Aspirazione= Fase durante la quale

viene risucchiata la miscela (arai; benzina) all'internoi dei cilindri, per

effetto del movimento discendente del pistone a tenuta sulle pareti dei

cilindri

![]() Compressione= Fase durante la quale la

miscela viene compressa nella camera di scoppio dalla salita dei pistoni

Compressione= Fase durante la quale la

miscela viene compressa nella camera di scoppio dalla salita dei pistoni

![]() Scoppio ed

Espansione= fese

durante la quale la miscela esplode e si espande nel cilindro producendo

l'energia necessaria al funzionamento del motore, che viene trasmessa ai

pistoni i quali ridiscendono. Questa è l'unica fase attiva del ciclo

Scoppio ed

Espansione= fese

durante la quale la miscela esplode e si espande nel cilindro producendo

l'energia necessaria al funzionamento del motore, che viene trasmessa ai

pistoni i quali ridiscendono. Questa è l'unica fase attiva del ciclo

![]() Scarico= Fase durante la quale i pistoni

tornano a salire ed i gas ormai bruciati vengono espulsi per far posto ad una

nuova miscela di aria e benzina.

Scarico= Fase durante la quale i pistoni

tornano a salire ed i gas ormai bruciati vengono espulsi per far posto ad una

nuova miscela di aria e benzina.

In un motore a quattro tempi la distribuzione è assicurata da valvole (generalmente del tipo a sede conica) che si aprono sotto l'azione di eccentrici detti Camme, calettati su un albero rotante parallelo all'albero principale (albero a gomiti, o albero motore) e da esso azionato, si richiudono perché risospinte sul proprio seggio da molle tarate.

Nei comuni motori, sono sufficienti due valvole, una per l'aspirazione e l'altra per lo scarico dei gas combusti in ogni cilindro; la tecnica moderna fa ricorso a cilindri provvisti anche di quattro o cinque valvole per cilindro con lo scopo prevalente di incrementare la potenza dei motori.

Lo spostamento delle valvole fa si che si scoprano delle aperture ricavate nella camera di scoppio attraverso le quali si ha appunto l'immissione di gas freschi nel cilindro e l'espulsione da questo dei gas combusti, operazioni che non avvengono mai attraverso la stessa apertura. Le valvole si dividono perciò in:

![]() Valvole di Aspirazione

Valvole di Aspirazione

![]() valvole di Scarico

valvole di Scarico

Gli organi principali della distribuzione sono quindi le valvole (guide, sedi, molle) e tutti i componenti che le azionano, ovvero l'albero a camme, che comanda l'apertura e la chiusura delle valvole, le punterie le aste e i bilancieri.

Fino a qualche anno fa il sistema più usato era il sistema ad aste e bilancieri, ovvero l'albero a camme alloggiato nel basamento e disposto in posizione laterale o fra le due bancate nei motori a V, però esistono altre disposizioni.

Attualmente la tendenza è quella di adottare una soluzione monoalbero o bialbero alloggiati nella testa, ciò consente di eliminare le aste di rinvio e a diminuire le masse in movimento. Il movimento circolare dell'albero a camme in testa è sempre fornito dall'albero motore il quale gli trasmette la sua energia attraverso una cinghia di distribuzione. L'utilizzo di un monoalbero o di un bialbero dipende dal numero di valvole da cui il motore è composto ed il suo scopo è sempre lo stesso cioè regolare l'apertura e chiusura di quest'ultime.

La lubrificazione

Gli organi della lubrificazione provvedono ad assicurare correttezza di funzionamento e longevità al motore, inserendo del fluido lubrificante (olio) nelle zone altrimenti sollecitate da attriti insostenibili, con conseguente elevatissima usura e, quel che è peggio, gripgio del motore, ovvero il bloccarsi tra loro di pezzi originariamente in movimento l' uno rispetto all'altro ( ad esempio pistone e cilindro ). La lubrificazione oggi di gran lunga più adottata per i motori a combustione interna è la lubrificazione forzata. In tale tipo di lubrificazione l'olio viene pescato dalla coppa per mezzo di una pompa ad ingranaggi ed inviato attraverso opportune canalizzazioni in tutti i punti del motore ove esiste strisciamento tra superfici a contatto: Cilindri-Pistoni; Albero motore-Supporti di banco etc.

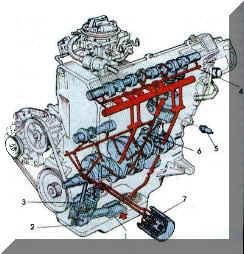

Successivamente il filtro dell'olio provvede a trattenere eventuali impurità presenti nell'olio lubrificante, mentre un regolatore di pressione assicura omogenità di funzionamento del sistema evitando pericolose sovrappressioni nel circuito. Sotto in ura è riportato un circuito di lubrificazione interna idi un motore.

IL circuito

evidenziato in rosso rappresenta un generico condotto di lubrificazione interno

al motore.

IL circuito

evidenziato in rosso rappresenta un generico condotto di lubrificazione interno

al motore.

Succhieurola con filtro a reticella

Valvola di regolazione pressione olio

Pompa olio adingranaggi

Controllo di lubrificazione supporti albero distribuzione

Sensore segnalazione insufficiente pressione olio

6) Controllo mandata olio in pressione alla testa cilindri Filtro olio

Sistema di raffreddamento

Gli organi di raffreddamento hanno la funzione di mantenere sempre la temperatura del motore, ottimale per il suo funzionamento, evitandogli surriscaldamenti con conseguenze gravi o anche disastrose ( bruciature di guarnizioni, gripgi etc ).

I siatemi di raffreddamento si distinguono in due particolari categorie:

![]() A circolazione d'aria

A circolazione d'aria

![]() A circolazione

d'acqua

A circolazione

d'acqua

Il primo tipo in sostanza sfrutta per il raffreddamento il vento della corsa, raccolte da opportune alettature all'uopo ricavate all'esterno dei cilindri, e talvolta il vento prodotto da un ventilatore installato sul motore per incrementare il flusso d'aria che investe il motore e lo raffredda. Il raffreddamento ad aria trova impiego abbastanza frequente nella produzione dei motori per motocicli e cilomotori in quanto il blocco motore è esposto all'aria, ma è ormai raramente impiegato nei motori automobilistici.

Per quanto riguarda il sistema a circolazione ad acqua, quest'ultimo è composto da un radiatore il quale contiene il fluido refrigerante, il quale prelevato da una pompa mossa da una cinghia trapezioidale collegata all'albero motore ed inviato, attraverso tubazioni, al motore, all'interno del quale scorre in opportune intercapedini ricavate nel monoblocco e nella testata. Di qui torna poi nel radiatore completando li percorso nel circuito. L'acqua riscaldatasi nel motore, si raffredda nel radiatore essendo questo esposto a del vento. inoltre può, quando necessario, essere convogliato su di esso un getto d'aria prodotto da un ventilatore comunemente detto Elettroventola. Quest'ultimo viene azionato da un circuito elettrico ad opera di una valvola termostatica che ha anche la funzione, agendo contemporaneamente con un'alta valvola, di regolare il flusso dell'acqua dal radiatore al motore e viceversa, aumentando o riducendo in tal modo il poter refrigerante dell'impianto, a seconda della temperatura dell'acqua stessa.

in ura è riportato un generico motore a scoppio il quale ci permette di osservare, a grandi linee, gli elementi dL'elettronica nei motori a scoppio

Oggi giorno, nei motori moderni, l'utilizzo dell'elettronica è diventato indispensabile in quanto, quest'ultima, controlla il corretto funzionamento del motore nelle sue parti garantendogli un funzionamento ottimale in tutte le condizioni di funzionamento in modo tale da innalzarne il rendimento ed anche limitare le emissioni nocive dei gas tossici, che, come ben sappiamo, inquinano l'ambiente.

Elettronica: è molto più giovane dell'auto essendo nata nel 1948 con l'invenzione dei transistor da parte dei tecnici dei laboratori Bell. Se 10 anni dopo fanno la loro sa i primi circuiti integrati, solo nel 1964 in Usa e poi in Europa si cominciano ad applicare i sistemi d'accensione con transistor al posto delle classiche 'puntine platinate'. Nel 1967 c'è la prima iniezione elettronica la quale va a sostituirsi alla classica alimentazione a carburatore.

I Motori a iniezione sono: Motori a combustione interna in cui il carburante (principalmente gasolio o benzina) viene spruzzato sotto pressione direttamente nella camera di combustione, durante la fase di compressione, o nel condotto di aspirazione, durante la fase di immissione dell'aria nel cilindro. L'iniettore è costituito da una valvola meccanica o elettromagnetica, che regola l'afflusso di carburante, e da un polverizzatore, che lo immette nella camera di combustione nebulizzandolo, così da massimizzarne il contatto con l'aria. Il controllo della quantità di combustibile inviata a ciascun iniettore può essere di tipo meccanico o elettronico. Nel primo caso, una pompa d'iniezione invia il carburante a un distributore-dosatore che, mosso dal motore, lo distribuisce a turno a ciascun iniettore nella giusta quantità, determinata meccanicamente in base alla posizione dell'acceleratore, alla quantità d'aria aspirata e alla pressione nel circuito del carburante. Nei sistemi elettronici, invece, il carburante giunge direttamente agli iniettori: la quantità introdotta è regolata da un comando elettrico, che determina il tempo d'apertura della valvola elettromagnetica di ciascun iniettore. Una centralina elettronica raccoglie i segnali provenienti da diversi sensori, che servono a registrare lo stato di funzionamento del motore, la temperatura e la pressione dell'ambiente e dell'aria nei condotti di aspirazione, e vari altri parametri, come il rapporto stechiometrico aria-benzina della miscela bruciata o la quantità di ossigeno nel tubo di scarico; grazie a queste informazioni, la centralina dispone l'apertura degli iniettori al momento opportuno e per un tempo tale da ottenere una composizione della miscela che favorisca una combustione ottimale. Il primo motore a iniezione fu quello Diesel (1892), mentre nei motori a benzina l'alimentazione a iniezione è stata introdotta negli anni Cinquanta, per ridurre i consumi e l'inquinamento caratteristici del sistema di alimentazione a carburazione.

Alla nostra sinistra, è riportata una foto relativa ad un motore a combustione interna alimentato da un sistema ad iniezione gestito a sua volta da una centralina elettronica

Oramai l'elettronica nei motori a combustione interna è diventata indispensabile appunto perchè è la centralina elettronica che attraverso la gestione di sensori ( temperatura, pressione, rotazione etc ) e l'acquisizione dei dati rileva le grandezze caratteristici del funzionamento del motore intervenendo poi opportunamente attraverso comandi elettromagnetci ( controllo dell'iniettore ) per migliorarne il funzionamento, aumentarne il rendimento e cosa molto importante diminuire l'emissione di sostanze tossiche altamente inquinanti prodotte nel processo di combustione.

Per diminuire ulteriormente l'emissione di sostanze tossiche, nei motori a combustione interna sono state applicate marmitte catalitiche costituite al loro interno da un materiale di porcellana il quale sotto l'azione dei gas di scarico diventa incandescente e brucia ulteriormente le sostanze tossiche ( come una seconda combustine ) emesse dal motore durante il suo funzionamento.

Al fine di migliorare ulteriormente l'efficienza dei motori sotto tutti i punti di vista ( consumo, rendimento, inquinamento, prestazioni etc. ) sono stati in nuovi sistemi di iniezione, per motori diesel e benzina, chiamati COMMON RAIL

L'iniezione diretta common rail fa la parte del leone, in quanto su un sei cilindri le moderne pompe con distribuzione ad alta pressione non garantiscono la pressione ottimale ad ogni cilindro

![]() con il common

rail invece si impiega una linea comune, ad esenpio per i 6 cilindri in

linea, raggiungendo pressioni fino a 1350 bar

in fase d'apertura degli iniettori

con il common

rail invece si impiega una linea comune, ad esenpio per i 6 cilindri in

linea, raggiungendo pressioni fino a 1350 bar

in fase d'apertura degli iniettori

![]() la

disponibilità di pressioni così elevate sugli iniettori permette una perfetta

polverizzazione del gasolio migliorando la combustione

la

disponibilità di pressioni così elevate sugli iniettori permette una perfetta

polverizzazione del gasolio migliorando la combustione

![]() per

scongere il 'battito in testa' e la ruvidità della combustione

meno accentuata nei motori benzina ma tipica dei diesel ad iniezione diretta,

si sfrutta l'iniezione pilota

per

scongere il 'battito in testa' e la ruvidità della combustione

meno accentuata nei motori benzina ma tipica dei diesel ad iniezione diretta,

si sfrutta l'iniezione pilota

![]() prima

della fase d'espansione, il sistema di gestione elettronica digitale diesel

apre per un breve istante l'iniettore centrale. Ciò permette di generare un

inizio di combustione 'morbida' cui fa seguito quella del volume principale di

gasolio (iniettato con un breve sfasamento)

prima

della fase d'espansione, il sistema di gestione elettronica digitale diesel

apre per un breve istante l'iniettore centrale. Ciò permette di generare un

inizio di combustione 'morbida' cui fa seguito quella del volume principale di

gasolio (iniettato con un breve sfasamento)

![]() il

risultato è un'emissione acustica più gradevole

unitamente ad una migliore combustione, frutto della gradualità

dell'espansione dei gas nella camera di scoppio

il

risultato è un'emissione acustica più gradevole

unitamente ad una migliore combustione, frutto della gradualità

dell'espansione dei gas nella camera di scoppio

Per incrementare il rendimento dei motori ( benzina e diesel ) in fatto di prestazioni, vengono utilizzate delle turbine le quali immettendo aria compressa all'interno dei cilindri generando così i motori turbo compressi che hanno un maggior numero di cavalli rispetto ai motori aspirati. Oggi giorno il maggior numero di motori che utilizzano il turbo sono quelli Desel.

![]() l'iniezione

ottimale del combustibile include anche l'afflusso ideale d'aria gestito dal turbocharger con turbina a geometria variabile

VNT ed intecooler( preriscaldamento dell'aria )

l'iniezione

ottimale del combustibile include anche l'afflusso ideale d'aria gestito dal turbocharger con turbina a geometria variabile

VNT ed intecooler( preriscaldamento dell'aria )

![]() infatti,

la combinazione di questi dispositivi permette di convogliare l'aria compressa

ad alta densità nei cilindri, con pressioni di sovralimentazione fino a 2,1 bar

infatti,

la combinazione di questi dispositivi permette di convogliare l'aria compressa

ad alta densità nei cilindri, con pressioni di sovralimentazione fino a 2,1 bar

![]() il turbocompressore a geometria variabile è costituito da palette che orientano il flusso dei

gas di scarico in modo da ottimizzare il rendimento

il turbocompressore a geometria variabile è costituito da palette che orientano il flusso dei

gas di scarico in modo da ottimizzare il rendimento

![]()

in

pratica è come se si disponesse di una turbina piccola per una risposta pronta

ai bassi regimi di rotazione del propulsore, ed una più grande per i regimi

superiori

in

pratica è come se si disponesse di una turbina piccola per una risposta pronta

ai bassi regimi di rotazione del propulsore, ed una più grande per i regimi

superiori

![]() così

è possibile garantire una notevole coppia sull'intero range di funzionamento

del propulsore

così

è possibile garantire una notevole coppia sull'intero range di funzionamento

del propulsore

l'aria riscaldata nella compressione viene poi raffreddata dall'intercooler ed

immessa nelle camere di combustione attraverso due valvole

d'aspirazione con condotti differenziati

Per ridurre l'emissione dei gas tossici nei motori moderni viene utilizzato:

![]() l'EGR,(nei motori diesel) ricircolo dei gas

di scarico, permette di contenere le emissioni tossiche in abbinamento al

catalizzatore ossidante (completo di precatalizzatore) che riduce il volume

degli idrocarburi incombusti (HC)

l'EGR,(nei motori diesel) ricircolo dei gas

di scarico, permette di contenere le emissioni tossiche in abbinamento al

catalizzatore ossidante (completo di precatalizzatore) che riduce il volume

degli idrocarburi incombusti (HC)

|

Privacy

|

© ePerTutti.com : tutti i diritti riservati

:::::

Condizioni Generali - Invia - Contatta