| tecnica |

|

I semilavorati, da cui si parte, possono essere tubi in acciaio saldato oppure profilati in alluminio estruso, che, a causa del loro precedente processo di lavorazione, permettono una facile generazione di forme più complesse.

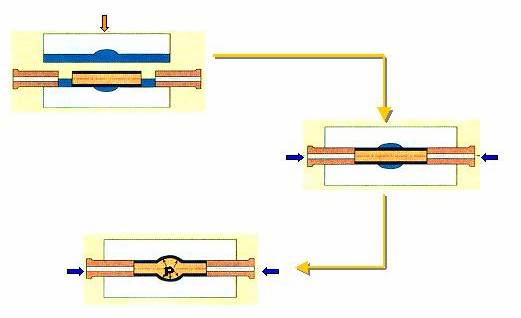

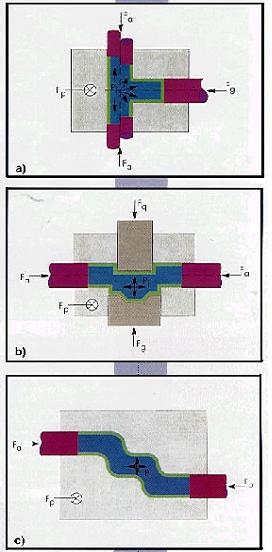

La forma finale del componente è riprodotta, in negativo, nella cavità di uno stampo, diviso in due parti, di cui in una delle due metà è posizionato il semilavorato. Le due parti dello stampo vengono unite, e due pistoni, collegati a cilindri idraulici, vengono spinti verso l'estremità del semilavorato. Nella fase iniziale, i pistoni non sigillano completamente la zona in deformazione: questo per facilitare la fuoriuscita, attraverso un piccolo gap, dell'aria presente nel semilavorato nel momento in cui lo stesso inizia a riempirsi di fluido. Il fluido ad alta pressione viene introdotto, tramite una pompa di pre-riempimento, e, solo quando il semilavorato è completamente pieno, i pistoni aderiscono perfettamente e la pressione interna inizia a crescere. Infine, dopo che il componente si è sufficientemente adattato alla cavità dello stampo, inizia una seconda fase di aumento della pressione, fino a 2000-2500 bar, necessaria per il riempimento di spazi più piccoli da parte del semilavorato. Alla fine del processo, la pressione viene portata a zero e i pistoni vengono retratti nella loro posizione iniziale, in modo da consentire la fuoriuscita del fluido dal componente. Lo stampo viene aperto e il prodotto finale rimosso. Una rappresentazione schematica di tale processo è riportata in .13.

ura 13: Schema tipico per un processo di Hydroforming di tubo

L'attrezzatura tipica per l'idroformatura di tubi consiste in una pressa idraulica, che apre le parti dello stampo, tramite cilindri idraulici a lunga corsa, oppure in mezzi meccanici di mantenimento, equigiati con un cuscino ammortizzatore idraulico o con diversi cilindri a breve corsa.

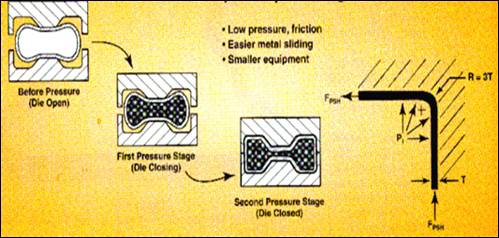

Un'altra versione del processo di hydroforming di tubi, è quella illustrata in .14. Un fluido a bassa pressione, introdotto durante la chiusura delle due matrici, permette di formare perfettamente il tubo anche in presenza di piccoli raccordi, senza assottigliarlo eccessivamente.

ura 24: Sequenza di un processo alternativo di Idroformatura di Tubi

Forme geometriche più complesse possono anche essere realizzate, mediante l'azione combinata del fluido ad alta pressione e di altri elementi utensili, che, avanzando rispetto al pezzo in deformazione, imprimono il loro profilo. Una possibile applicazione è la realizzazione di tubi a "T": in questo caso oltre al punzone standard esisterà anche un contropunzone, che guida e controlla l'espansione del tubo, [. 15].

In presenza di raccordi

di piccolo raggio, per far formare correttamente il materiale, si

effettua la calibrazione, cioè, l'incremento della sola pressione

interna nella fase finale del processo, [.16]. Il valore di pressione

raggiunto, genera un'elevata forza d'attrito tra la matrice ed il punzone,

ostacolando il flusso di materiale nella zona di espansione.

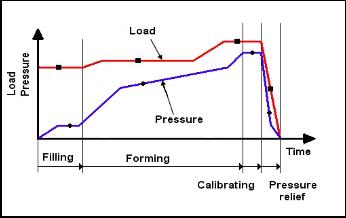

In presenza di raccordi

di piccolo raggio, per far formare correttamente il materiale, si

effettua la calibrazione, cioè, l'incremento della sola pressione

interna nella fase finale del processo, [.16]. Il valore di pressione

raggiunto, genera un'elevata forza d'attrito tra la matrice ed il punzone,

ostacolando il flusso di materiale nella zona di espansione.

ura

16: Andamento tipico di Carico e Pressione nell'Idroformatura di Tubi

Classificazione

Il processo di hydroforming per tubi può essere suddiviso in due categorie a seconda che il semilavorato si presenti come tubo diritto o come tubo pre-piegato.

Nel caso di tubi diritti parliamo di espansione, .[17,a]; essa è realizzata attraverso l'azione contemporanea della pressione idraulica interna e di forze assiali applicate alle estremità del tubo, in corrispondenza di eventuali diramazioni locali, forze di reazione controllano l'imbutitura per evitare la generazione di fratture sul materiale. Per questo, il materiale può essere portato nella zona di deformazione durante l'esecuzione del processo formante, permettendo di ottenere un'area più estesa di espansione e minori assottigliamenti.

Parliamo, invece, di gomitatura, .[17,b], quando il processo parte da tubi diritti e ne realizza la gomitatura attraverso l'azione simultanea di pressione interna, forze assiali applicate alle estremità, e forze laterali, attive e di reazione, applicate perpendicolarmente all'asse in corrispondenza dei gomiti.

Questi processi possono indurre a tre tipologie di difetti:

- Buckling

Nel caso di tubi prepiegati, parliamo di calibratura, .[17,c]. Il processo, appunto, parte da tubi pre-piegati e li perfeziona eliminando errori di forma e spessori non uniformi. In contrasto con quello detto per i tubi diritti, il processo è molto più difficoltoso a causa dell'assenza di una forza assiale applicata da entrambe le estremità del tubo. L'unico difetto che si può manifestare è il bursting. Un'adeguata pressione idraulica rappresenta, perciò, un parametro importante per il conseguimento di questo processo.

ura 17: Tecniche di Idroformatura di Tubi, a) espansione, b) gomitatura, c) calibratura.

Numerosi sono i fattori che influenzano il processo, quali le dimensioni del tubo, il materiale, la geometria del pezzo da ottenere ecc.

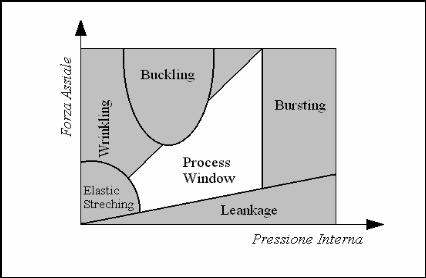

Per un utilizzo pratico dei differenti metodi di idroformatura ad alta pressione interna è importante conoscere la forza assiale e la pressione interna da applicare, in relazione alla corsa dei cilindri assiali.

Errate combinazioni di questi parametri di processo causano il danneggiamento del materiale, durante la fase da espansione, prima che sia stata ottenuta la forma desiderata.

Aspetti tecnici

Un ultimo aspetto da analizzare, è quello della lubrificazione tra la matrice ed il tubo. Questa può diventare critica in presenza di elevati carichi assiali, proprio durante la fase di calibrazione. Infatti, quando il tubo viene a contatto con la matrice, nasce una friction interface che produce una deformazione del tubo non più uniforme, ma localizzata, [.18] .

Il fenomeno può essere evitato riducendo l'attrito, in modo tale da consentire il flusso di materiale nella zona di espansione. Sul tubo idroformato è possibile individuare tre zone:

zona guidata in cui si genera soltanto un ispessimento del tubo; il materiale è comunque spinto nella zona di deformazione dall'azione esercitata dal punzone assiale

zona di transizione in cui inizia la deformazione del tubo

zona di espansione in cui il materiale espande fino a venire a contatto con la matrice.

In ognuna di queste zone si ha un diverso valore dell'attrito ed una differente deformazione, [.19].

I principali fattori che possono influenzare l'attrito sono il lubrificante, il materiale (in termini di resistenza allo snervamento) e la superficie della matrice (finitura, durezza, trattamenti e rivestimenti superficiali). La scelta del lubrificante dipende dalla combinazione della: pressione interna, velocità di scorrimento ed estensione della superficie di contatto.

Provini Difettati

I provini difettati sono tutti quelli che, per motivi legati alla pressione del fluido ed al carico del punzone, hanno subito nel processo di hydroforming una deformazione plastica irregolare.

Esiste, infatti, un certo "range" di valori per la pressione interna e per la forza assiale, che consente di ottenere provini perfetti. Al di fuori di questo sono distribuiti tutti i possibili difetti del processo, [.20].

ura

20: Diagramma di lavorabilità

Tali difetti si manifestano soltanto in particolari condizioni, quando, cioè, pressione e carico assumono valori impropri conurando il processo al di fuori della finestra di lavorabilità.

Una perdita d'acqua elevata, un valore di pressione troppo alto o un eccesso di corsa del punzone, può rendere, quindi, instabile il processo favorendo la generazione del difetto.

I difetti maggiormente riscontrabili in campo applicativo sono essenzialmente:

Buckling;

Wrinkling;

Bursting.

ura

21: Tipici difetti nel processo di Idroformatura di Tubi

E' un difetto che a causa dell'eccessiva perdita di fluido e, di conseguenza, dell'insufficiente livello di pressione raggiunto durante il processo di idroformatura, produce la classica geometria a "soffietto", [.22].

Il pericolo del buckling prevale principalmente all'inizio del processo, nell'istante in cui il punzone dà origine, per mezzo della sua spinta assiale, al flusso di materiale verso la zona di deformazione. È un difetto prodotto dell'eccessivo carico assiale agente sul tubo. Il risultato è una deformazione non simmetrica del tubo, funzione delle caratteristiche geometriche, del materiale, del processo e della geometria della matrice.

Da prove sperimentali si è notato che al manifestarsi del difetto corrisponde un innalzamento elevato della pressione anticipato da una diminuzione del carico, come si nota dal digramma di seguito riportato.

![]()

![]()

![]()

ura 23: Digramma

Carico - Pressione di un Buckling

ura 23: Digramma

Carico - Pressione di un Buckling

Letteralmente, si indica con il termine "wrinkling", il raggrinzamento del provino dovuto alla combinazione di un insufficiente livello di pressione interna raggiunto durante il processo d'idroformatura e ad un eccesso di compressione assiale (o carico assiale) del tubo esercitata dal punzone, [.24]. Il difetto può essere eliminato incrementando la pressione del fluido, durante la fase di espansione del tubo e riducendo la corsa del punzone.

ura

24: Wrikling

Il "bursting" è una frattura che si origina sul tubo quando il limite di formabilità del materiale è superato in fase d'espansione, a causa di un'eccessiva pressione interna esercitata dal fluido sul provino. Esso inizia a manifestarsi con un difetto localizzato sulla parete del tubo, per poi degenerare in una frattura in direzione assiale, [. 25].

Questa difettosità è tanto più probabile quanto più si idroformano spessori sottili.

Da prove sperimentali si è notato che, dopo un breve transitorio, il carico si mantiene costante mentre la pressione continua ad aumentare fino a raggiungere un valore di picco, [.26]. Questo è proprio l'istante in cui avviene il bursting, seguito poi dalla fuoriuscita di fluido dalla frattura assiale formatasi lungo il provino e dall'immediato crollo della pressione e del carico.

ura 26: Diagramma Carico - Pressione di un Bursting

Vantaggi del processo

I vantaggi che differenziano l'Hydroforming di tubi dalle tecnologie più tradizionali sono facilmente individuabili nei seguenti fattori:

q possibilità di ottenere forme geometriche complesse con un minore numero di parti costituenti e un minore numero di passaggi di lavorazione;

q peso dei componenti ridotto, grazie al minore assottigliamento dello spessore e al conseguente uso di semilavorati più sottili;

q migliore comportamento a corrosione, per la riduzione del numero di parti assemblate in un unico pezzo;

q maggiore rigidità e buon comportamento durante gli urti, grazie alla migliore distribuzione del carico di deformazione;

q possibilità di integrare la macchina utensile con operazioni addizionali di produzione, come, per esempio, la punzonatura.

Di contro ci sono degli indubbi svantaggi che rientrano nei limiti di applicazione del processo di Hydroforming standard, nonché gli ulteriori limiti economici legati al costo delle attrezzature poiché, a causa delle elevate pressioni con cui il processo di svolge, è necessario che siano costruiti ad elevata resistenza. Da ciò si intuisce facilmente perché, in fase di messa a punto dei parametri di sistema, si deve evitare di effettuare modifiche sulle attrezzature e sugli stampi.

Per ridurre questi rischi, la deformazione del particolare sottoposto a idroformatura è simulata al computer con il metodo agli elementi finiti.

Esistono diverse applicazioni di tale processo, che spaziano dalla semplice produzione di tubi a T fino alla realizzazione di tubi di scarico, albero a camme e a gomito, asse posteriore e anteriore e di componenti strutturali del corpo di un veicolo nel settore automobilistico. In quest'ultimo, infatti, indubbi vantaggi si hanno nell'adozione di questa tecnologia innovativa, grazie alla riduzione del peso dei componenti e del numero di parti assemblate. Nel campo dei componenti di scarico, la riduzione del peso consente di avere dei tempi di surriscaldamento del catalizzatore più brevi nella fase di accensione, con conseguente diminuzione di emissioni di gas inquinanti e di consumo di combustibile. Nell'ambito della produzione di componenti del telaio, tale tecnologia permette di realizzare supporti degli assi posteriori e anteriori in alluminio, consentendo una riduzione del peso del 40% e del numero di pezzi assemblati da 8 ad 1, rispetto alla tecnologia tradizionale.

L'hydroforming sta acquisendo sempre maggiore importanza nell'industria automobilistica a causa dei vantaggi che si ottengono in seguito al suo utilizzo come la riduzione di peso e di costo dei singoli componenti prodotti. Per tale ragione, si è pensato di estendere tali benefici anche ad altre lavorazioni come ad esempio la tranciatura e si è sviluppato, così, un nuovo processo che prende il nome di "hydropiercing". Tale alternativa tecnologica permette di forare una lamiera con l'ausilio di una pressione idraulica e senza l'utilizzo del set punzone-matrice. Si sono così sviluppati due diversi metodi di hydropiercing, uno che buca verso l'interno, cioè con il pistone che avanza contro la parete da forare, l'altro invece che buca verso l'esterno, con il movimento opposto dell'utensile tagliente. Nel primo processo il punzone usa la pressione come supporto contro il suo avanzamento, tagliando così il materiale per realizzare il foro; si può, in questo caso, impiegare anche un congegno particolare per assicurare che la buca che si viene a formare non sia completamente tagliata, lasciando che una piccola zona della parte tranciata rimanga attaccata al componente.

Nella seconda procedura, invece, si usa un supporto ritraente per tagliare il materiale; questo metodo è particolarmente adatto per la realizzazione di fori di maggiore diametro.

Da accurate analisi si è stabilito che l'hydropiercing che taglia la superficie verso l'interno produce una migliore qualità nella lavorazione; è proprio questa tecnica ad essere analizzata da qui in avanti.

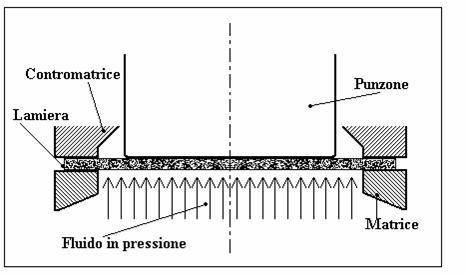

Si supponga di dover realizzare un processo di foratura su una lamiera e di usare a tale scopo la tecnica dell'hydropiercing. Come prima cosa si deve fissare il foglio di materiale da lavorare tra una matrice, che in questo caso ha solo funzione di bloccaggio, e una contromatrice, ura 27.

ura 27: Rappresentazione di una lavorazione per Hydropiercing

Analizzando la sequenza delle varie fasi della lavorazione si capisce che affinché possa esserci l'azione di recisione della lamiera il carico applicato sul punzone deve eguagliare la resistenza al taglio offerta dal materiale sommata al carico applicato dalle pressioni idraulica sul fondo del punzone stesso.

E' possibile fare una buona previsione su tale carico attraverso la seguente equazione:

![]()

dove TS e t0 sono rispettivamente la tensione ultima a rottura e lo spessore della parete prima dell'inizio della lavorazione, A l'area della parte inferiore del punzone, p la pressione del getto d'acqua e L la lunghezza della linea di taglio.

Variabili di controllo del processo

A secondo delle scelte effettuate in merito all'esecuzione

dell'operazione, i risultati che si ottengono con la tecnica

dell'hydropiercing, possono essere più o meno buoni dal punto di vista della

qualità superficiale del lavorato.Le dimensioni che più vengono ad essere

alterate sono la curvatura delle lamiera, la zona di taglio e la resistenza al

taglio che offre il materiale.

A secondo delle scelte effettuate in merito all'esecuzione

dell'operazione, i risultati che si ottengono con la tecnica

dell'hydropiercing, possono essere più o meno buoni dal punto di vista della

qualità superficiale del lavorato.Le dimensioni che più vengono ad essere

alterate sono la curvatura delle lamiera, la zona di taglio e la resistenza al

taglio che offre il materiale.

ura

28: Aspetto superficiale di un tranciato

Queste grandezze non sono influenzate solo dal valore della pressione interna che si decide di utilizzare ma anche da una serie di altri parametri che sono qui di seguito elencati:

diametro del punzone;

caratteristiche del materiale lavorato;

spessore della lamiera.

L'esigenza di conoscere gli effetti che la variazione di ciascuna di esse ha sulla lavorazione è dettata proprio dal fatto che una giusta combinazione di queste variabili permette di ottenere i migliori risultati possibili dal punto di vista della forma finale del tranciato.

Pressione

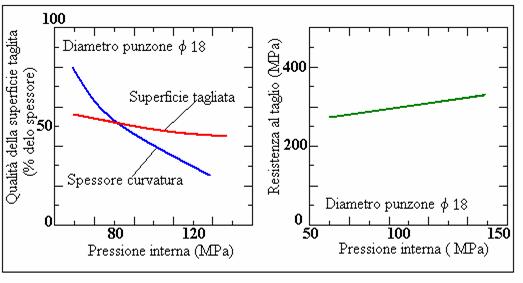

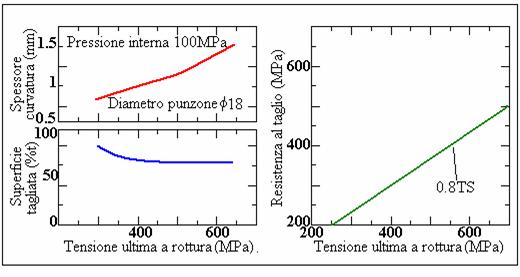

Sia lo spessore della curvatura che la zona tagliata gradualmente diminuiscono all'aumentare della pressione interna; viceversa la resistenza al taglio, offerta dal materiale, progressivamente aumenta con una crescita della pressione interna, (ura 28).

Diametro punzone

Se si considerano punzoni con diametri crescenti, si assiste ad un aumento dello spessore della curvatura, ad una diminuzione della zona di taglio e ad una diminuzione graduale della resistenza al taglio come si può osservare dalla ura 30.

ura 29: Influenza pressione

ura 30: Influenza diametro punzone

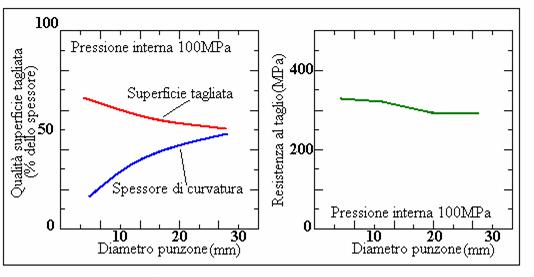

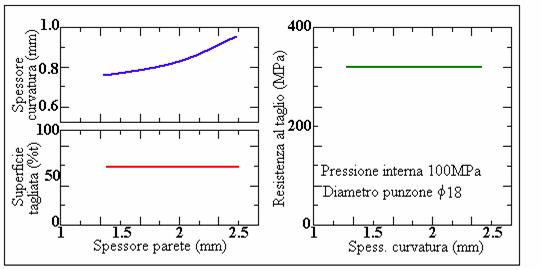

Spessore del tranciato

La crescita dello spessore della parete tranciata determina un aumento dello spessore della curvatura mentre non ha nessuna influenza sia sulla resistenza offerta dal materiale che sulla dimensione della superficie tagliata.

ura 31: Influenza spessore

Caratteristiche del materiale

La tensione ultima a rottura del materiale ha una certa incidenza sulla qualità della lavorazione. Infatti, un suo incremento determina la crescita dello spessore della curvatura e una diminuzione della superficie tagliata; inoltre la resistenza al taglio, a parte una costante moltiplicativa, coincide proprio con la tensione ultima a rottura (TS).

ura 32: Influenza caratteristica del materiale

Hydropiercing vs. tranciatura

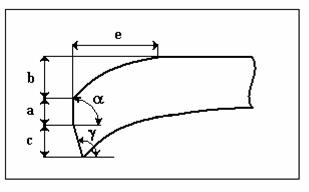

Nel paragonare questi due processi è bene sottolineare le differenze che si conseguono, da un punto di vista della qualità superficiale, utilizzando l'una a l'altra tecnica di lavorazione. I risultati, ottenuti con l'hydropiercing, mettono in evidenza che la lamiera, in prossimità della zona recisa, non ha sbavature e si presenta come schematizzato in ura 33, cioè con una curvatura, b, una zona tagliata, a, e una soggetta a deformazione plastica, c.

ura 33: Qualità della superficie tagliata

Rispetto alla tranciatura tradizionale, con l'utilizzo del set punzone-matrice, si può subito riscontrare, anche con prove sperimentali, che la zona soggetta a taglio, nell'hydropiercing, risulta essere maggiore. Tale comportamento è più o meno evidente a seconda del tipo di lamiera lavorata, infatti la differenza cresce se il materiale ha una più elevata tensione ultima a rottura. Questo è un aspetto negativo, perché vuol dire che diminuisce la zona soggetta a deformazione plastica, che è la parte che risulta essere più levigata. Tale fenomeno può essere spiegato considerando che nell'hydropiercing lo stato tensionale, vicino all'angolo del punzone, necessario per generare la frattura richiede di una più grande penetrazione rispetto al taglio con punzone e matrice, perché in questo caso non c'è proprio il vincolo imposto dalla matrice stessa.

I vantaggi della nuova tecnica di lavorazione sono sostanziali, invece, da un punto di vista puramente economico. E' da dire, infatti, che nonostante sia necessaria una attrezzatura più costosa, essa, però, non è più interessata dall'usura causata dal tranciato che, a seguito del ritorno elastico, striscia contro le pareti della matrice. Questo è un aspetto molto importante; infatti, a causa del continuo attrito, nella lavorazione tradizionale, si effettua una raffilatura, della zona sopra detta, con frequenza doppia rispetto a quella richiesta per il punzone, con conseguenze negative sia sui tempi che sui costi di produzione.

Inoltre, una stessa matrice può essere utilizzata per la realizzazione di fori di diverso diametro in quanto non è più necessario mantenere un determinato valore del "gioco" perché è il fluido a fungere da supporto nella lavorazione e a garantire una certa qualità del lavorato. E', infatti, soprattutto grazie ad un giusto valore della pressione, all'interno della cavità dello stampo inferiore, che si riesce a limitare il più possibile lo spessore della curvatura che altrimenti verrebbe a inficiare la bontà del processo.

|

Privacy

|

© ePerTutti.com : tutti i diritti riservati

:::::

Condizioni Generali - Invia - Contatta